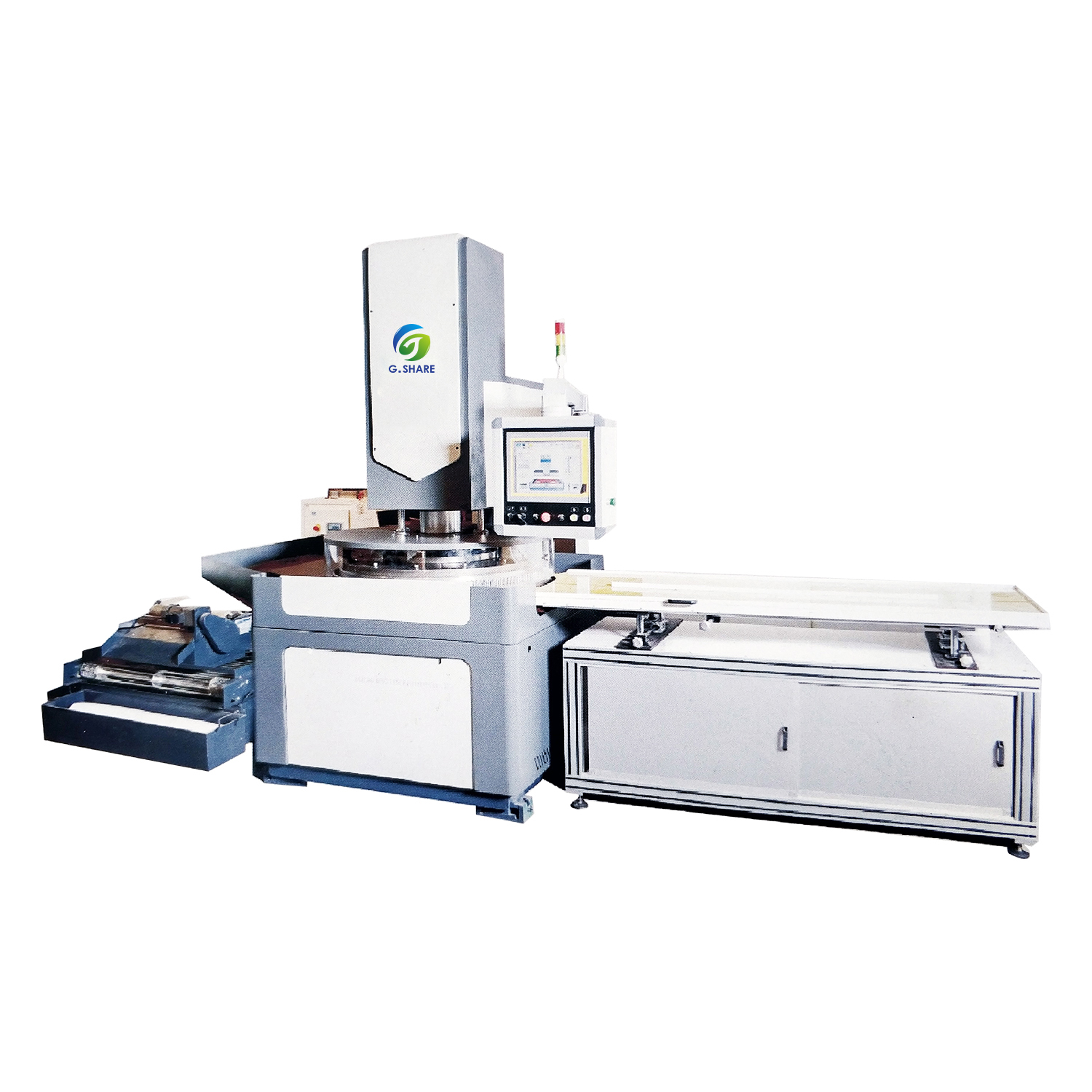

雙端面磨削

發布時間:2020-04-02作者:來源:洛陽聚享新科智能科技有限公司官方網站點擊:1097

近年來,隨著現代機械工業的快速發展,加工工件的性能要求越來越高,***率、高精度的雙端面磨削技術在加工領域的應用也不斷擴大,已廣泛應用于空調、汽車、軸承、液壓、磁性材料等行業,在模具、工具、航空航天、半導體等應用領域也在不斷擴展,相關的報道也日益增多。

國內在雙端面磨削方面的研究與歐美、日本等工業發達國家相比還存在一定的差距,不過近年來也取得一定成果。

一、雙端面磨削

雙端面磨削是用兩個相對安置的砂輪同時磨削工件的兩個端面,主要用于盤、套類零件或片狀零件的兩個端面磨削,是精加工扁平工件端面有效的方法之一。廣泛應用于液壓氣動元件、液壓馬達部件、汽車轉向泵零部件、制冷壓縮機零部件、油泵油嘴零部件、發動機零部件、高精密軸承、密封件、活 塞環、量刃具、模具、儀表、硬質合金刀片、陶瓷閥芯、磁性材料等產品的端面加工。

二、雙端面磨削的特點和磨削機理

與常規的磨削方式不同,雙端面磨削是在相對低的切削速度下依靠工件與砂輪的大面積接觸來去除工件材料。與單端面磨削相比,雙端面磨削工件端面時,被加工表面也是定位面,可避免定位誤差和加工誤差的疊加,工件加工后可獲得很高的平面度和兩平面的平行度。此外,雙端面磨削通過把工件兩個端面的加工工步合為一個工步,大大減少了輔助時間和機動時間,加上采用自動測量、自動上下料等裝置,可實現磨削全自動化和***率的生產,減輕人工勞動強度,節約成本。而與平面研磨相比,雙端面精密磨削在磨削過程中,微滑擦、微耕犁、微切削及材料的微疲勞斷裂同時發生作用,磨痕均勻交叉,可以在保證工件加工精度的同時,獲得高的磨除率,且自動化程度高,成本低,環境污染小,已成為磁盤基片、單晶硅片等零件的主要精加工方法。但是在實際生產應用中,由于雙端面磨削時砂輪與工件之間為面接觸,接觸面積較大,容易出現砂輪的迅速鈍化、氣孔的堵塞和磨削燒傷,且機床的驅動功率較高,磨削時噪聲大,在一定程度上抑制了雙端面磨削技術的應用。

雙端面磨削的過程,是磨粒對工件表面實施擠壓、滑擦、耕犁以及磨屑分離的過程。由于磨削面積較大,雙端面磨削整個過程中都伴隨著大量磨粒對工件表面的摩擦,產生的摩擦阻力很大,因而摩擦產生的熱量也多,在磨屑聚集處易產生局部高溫,使工件表面局部金屬組織退火收縮,形成凹形及表面磨削燒傷。因此,砂輪的選擇很重要。首先,砂輪的硬度應適當,不能過快損耗,同時又要有較強的自銳性,以減小磨削時產生的摩擦阻力;其次是砂輪要有良好的排屑性能,通常可以引入一定含量和尺寸的造孔劑以增大砂輪的容屑、排屑空間,同時需要 較充足的磨削液,使其及時進入到磨削區域,以起到較好的冷卻和潤滑作用。

*【溫馨提示】文中部分圖文來自網絡,目的在于信息分享交流,如涉及版權,請及時聯系我們。

- 上一篇:助力中小微企業復工復產12項舉措

- 下一篇:金融支持產業鏈